容量是电芯的第一属性,而电芯容量不足也是样品和批量生产中经常遇到的问题。本文将主要分析电芯容量不足的问题。

什么原因导致电芯的容量不足?

听到电芯容量不足,第一反应应该是确认容量不足问题是否属实。很简单,首先要确认是否是电容工艺设置错误,如放电电流大,用充电器充电时间短。如果电容器的步进设置没有问题,则需要在更换测试点后对电池进行分割。当然,对于大批量生产甚至是样品来说,因分容柜误差造成容量不足的概率是很低的,一般电池真的有问题。

如果复测后容量仍然偏低,可以确认容量不足的问题确实存在。在确认电芯存在容量不足后,还需要进一步确认容量不足的频率和严重程度,从整体上掌握容量不足的实际情况。样品往往是一批一批的,但生产模式却有 “该模式一直产能不足 “和 “该模式偶尔产能不足 “这两种情况。对于前者,分析时应以设计、选材角度和批量生产为切入点和优先方向。

对于后者,应以生产线运行和工艺变革为优先对象。在确认频率后,还要确认相对不重要的严重性,即电芯产能不足的比例和产能低于要求值的比例。对严重性的确认更多的是为可能放宽产能规格和确定库存不足提供依据,对问题本身的分析不如对频率的确认重要,但仍然是必不可少的。

在整体上掌握了容量不足的实际情况后,就要开始分析了。对于遇到过同样问题的高水平专家来说,拆掉3块电芯应该可以大致判断出电芯容量不足的实际原因。但对于普通人来说,需要采取更系统的方法。在进行系统分析之前,可以把之前重新测量过的、充满电的电芯拆开,看一下接口。

如果没有问题,很可能是因为阴极涂层太轻或设计余量不足。如果界面有问题,可能是工艺或设计上的问题。首先,你需要至少8颗容量不足的电芯+8颗容量合格的电芯。然后将容量不足的电芯随机分为两组,即容量不足的A组和容量不足的B组,将合格的电芯随机分为两组,即合格的A组和合格的B组。

然后将两组A组电芯放电至约3.0V的静态电压。然后拆卸容量不足和合格的电芯,在85℃以上的温度下真空烘烤阴极电极片24小时,然后称量容量不足的阴极电极片和合格的阴极电极。如果容量不足的电极片的重量明显低于合格的阴极电极片或低于工艺范围,基本可以判断电芯容量不足是由阴极电极片的轻度涂层造成的。

首先,虽然阴极电极的第一个不可逆锂源会使阴极电极损失一点重量,但总的不可逆锂源的重量只占阴极电极锂源的5%左右,占阴极电极片的重量不到0.5%。阴极电极光源造成的不可逆锂源不会低于极片总重量的1%。

电解液在烘烤过程中不能完全干燥,但相对于极片的重量,实际残留部分的重量是有限的。总的来说,与线圈前电极板的实际重量相比,阴极电极烘烤后的称重极板的重量误差不超过2%。此外,还有一个容量合格的阴极电极重量和容量不足的电极板重量相对比。

其次,同样的方法不适合用于阳极电极,因为阳极电极会增加很多重量,但我们可以在实验后给出阳极电极的增重比例,然后反推阳极电极片的重量,判断电芯的容量不足是否是阳极电极过剩造成的。

如果确认是阴极电极过轻的原因是容量不足,那就很幸运了,但事实上,这种幸运的概率往往只是个案。在这种情况下,就要看对容量不足的B组和合格的B组的分析了。B组电芯需要充分充电,然后拆开,比较阳极接口的差异。放电容量低相当于充电容量低,相当于阳极充分充电的界面会出现异常。

其实在大多数情况下,只要出现容量不足的情况,无论电芯是容量不足还是合格,接口都会出现类似的异常,只是程度不同而已。在记录电芯的接口情况时,也需要同时记录相应电芯的实际容量。最后,大体上类似于这样的结论:容量不足、程度较高的电芯的界面异常情况比较严重。

电芯容量不足的原因:电芯设计

容量不足的原因可以分为两个方向:电芯的设计和工艺。材料的匹配,特别是阳极电极和电解液的匹配,对电芯容量的影响特别大。对于一个新的阳极电极或新的电解液,如果重复测试发现每次电芯都会析出锂,出现容量不足的情况,很有可能是材料本身不匹配。

不匹配的原因可能是在形成过程中形成的SEI膜不够密实、太厚或不稳定,也可能是电解质中的PC从石墨层上剥离。也不排除自身设计的表面密度过大,导致电池片无法适应高速充放电的情况。

分离剂也是可能导致容量不足的一个因素。对于使用单层PP低成本隔膜,手绕电芯隔膜在每层中间位置的纵向上会有皱褶,负极不能完全插入皱褶处而影响电芯容量。

容量比、充电截止电流、充放电率、电解液的类型都会影响阴极电极的性能。如果为了达到目标容量而人为地提高阴极电极的设计值,就相当于设计容量不足。电芯的界面没有问题,整个工艺数据也没有问题,但电芯的容量不足。因此,新材料必须注意评价阴极电极的准确性能。

不是同一个阴极电极与任何一个阳极电极和电解液相匹配时都有相同的性能。过量的阳极电极也会在一定程度上影响阴极电极的性能,进而影响电芯的容量。在没有锂沉淀的情况下,继续在过剩阳极电极的下限增加阳极电极,阴极电极的性能将增加约1%至2%。

当然,即使增加了,设计容量输出越大越好,过剩阳极电极还是只要保证锂不能析出即可。当阳极电极的过剩量过高时,阴极电极的克重性能又会下降,因为需要更多的不可逆锂来形成。当然,这种情况发生的概率几乎是不存在的。

当液体注入量低时,相应的液体保留量也会减少。当电芯的液体保留量过小时,锂离子在阴阳电极中的插层和脱层效果就会受到影响,从而导致容量低。虽然减少注液量后,成本和工艺的压力会降低,但减少注液量的前提必须是不影响电池的性能。

当然,减少注液量只会增加电芯内液体滞留不足而导致电芯容量不足的概率,并非必然的结果。同时,模型越难吸液,多余的电解液就应该越多,这样才能保证电解液渗透时与极片更好地接触。

当电芯的保液能力不足时,阴阳极片会相对干燥,阳极电极上会出现一层薄薄的锂沉积。这一点可以作为保液能力差引起的低容量的因素之一。

电芯产能不足的分析:电芯制造工艺

如果设计经验或过去的批次已经确定,设计不会导致容量不足,那么工艺例外就很值得怀疑了。阴极或阳极电极的光涂层可以直接导致电芯容量不足。当阴极电极的涂层较浅时,完全充电的电芯界面不会出现异常。这时,有必要通过烘烤测量阴极电极片的重量来确定问题所在。

阳极片作为锂离子的接受体,它所能提供的锂插层位点的数量必须大于阴极片提供的锂源数量,否则多余的锂就会在阳极片的表面析出,从而形成一层相对均匀的锂沉淀。

如上所述,由于阳极板的重量不能直接去除极板的烘烤重量,所以一是可以另做实验,找出阳极板的增重比例,通过包芯重量去除阳极板的烘烤重量,二是可以比较容量不足的合格电池或三元锂电池,不分析锂电池电芯芯的阳极重量。

如果合格电芯的阳极电极相对重量较重,同时阳极电极析出的锂层较薄,阳极电极不足的可能性很大。另外,在阴极电极或阳极电极的阴阳两面涂抹也会造成容量不足,其中阳极电极主要是一面涂光,因为即使阴极电极涂得很重,虽然克重性能会下降,但总容量不会下降。

相反,它甚至可能增加。如果阳极电极工艺是错位镀膜,直接比较烘烤后单双侧的相对重量比,只要数据类似,A侧比B侧镀膜轻6%,问题就基本可以断定。当然,如果产能不足的问题非常严重,还需要进一步扭转A/B面的实际面积密度。

轧制会破坏材料的结构,反过来影响产能。材料之所以具有容量、电压等性能,其分子或原子结构是根本原因。当阴极电极的轧制密度超过技术值时,电池拆开后阴极电极片会非常光亮。

如果阴极电极的密度过大,绕组后阴极电极片就容易断裂,也会造成产能不足。但是,由于阴极电极压紧会使极片一折就断,而阴极电极滚动本身需要很大的压力,所以阴极电极压紧的频率会比阳极电极压紧的频率低很多。

当阳极电极被压死后,阳极电极表面会形成条状或块状的锂析出物,电芯的保液性会大大降低。当压实度进一步加大时,锂析出的体积面积增加,锂析出量也增加,电芯表面的两种颜色的铂金明显而干燥。

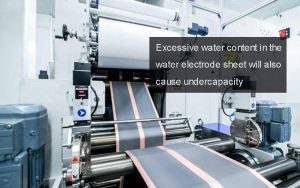

含水量过高也会造成电芯容量不足。当电池注入前,水电极片的含水量超过标准,手套箱的露点不合格,电解液的含水量超过标准,第二次脱气密封引入水分时,电芯可能出现容量不足。

电芯形成时需要微量的水分,但当水分超过一定值时,多余的水分会破坏SEI膜,消耗电解液中的锂盐,从而降低电芯的容量。含水量过高的电芯在充满电和负电时,呈小块的黑褐色。

结论

分析电芯的容量不足,如果有把握可以拆掉几个外观不好的电芯就可以基本确认问题,如果容量不足造成体积损失需要详细报告,或者容量不足的原因是以前从未见过的,需要坚定不移地从收集工艺数据、比较容量不足和合格电芯、改进方案进行详细分析。