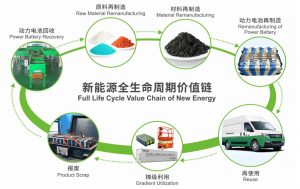

锂离子电池作为电力存储系统广泛应用于电子设备和电动汽车中。从回收有价金属(钴、锂)和减轻环境污染等角度考虑,废旧锂电池的回收至关重要。一般采用直接回收、火法冶金、湿法冶金、生物湿法冶金(生物浸出)和电冶金等回收方法来重新合成锂电池。这些方法各有优缺点。本文对废旧锂电池回收利用的最新进展进行了综述,包括回收工艺的发展、回收所得产品的鉴定以及回收方法对环境负担的影响。

直接回收锂电池

直接回收是将废锂离子电池转化为资源最有前景的方法之一。但由于繁琐的预处理及有毒试剂的使用,这项技术目前主要局限于实验室规模。直接回收策略背后的主要思想是重新激活废旧电池中的活性电极材料,以恢复回收过程中的容量和性能损失,直接回收包括以下几个重要步骤,即放电和拆卸,电解质的回收,电极材料或金属箔的分离以及电极材料的再生。正极材料的主要再生方法有固相反应、水热处理、共沉淀法、溶胶-凝胶法和碳-热还原法,但均存在杂质难以去除、能耗较高、反应复杂等问题。

火法冶金回收锂电池

火法冶金作为一种应用广泛的萃取冶金技术,在废旧电池回收领域得到广泛发展。当采用传统的火法冶金工艺(如直接焙烧)回收废锂时,锂的各种成分(即阴极、阳极、粘合剂、隔膜和电解质)在高于1000℃的操作温度下转化为含钴合金、炉渣和气体。含钴合金通常作为有价值的产品收集起来,而炉渣和气体则作为废物处理。

湿法冶金回收锂电池

湿法冶金被广泛应用于利用各种水溶液(如酸)回收锂离子电池的有价组分。与火法冶金法相比,湿法冶金法在回收废锂方面更为成熟,在浸出和净化过程的整合提供了各种实际优势,包括高回收效率、高选择性、低能耗和更少的气体排放然而,从可持续性的角度来看,强酸的利用和液体废物的处理构成了重大挑战,鼓励了从Hydro 1.0到Hydro 4.0的可持续湿法冶金工艺的发展:无机酸、碱浸提(Hyro 1.0)、有机酸和溶剂的浸出和萃取(Hyro 2.0)、综合浸出萃取(Hyro 3.0)、可持续利用(Hyro 4.0)。

生物浸出工艺回收废锂电池

影响生物浸出工艺回收性能的主要因素包括:(1)嗜酸微生物类型(细菌vs真菌),(2)pH和温度,(3)营养物质或能量来源,(4)矿浆密度,(5)废LIB粉的催化剂和粒度等。生物浸出技术目前仍然局限于实验室规模的研究,主要受限于缓慢的金属溶解动力学。因此,提高生物浸出效率,实现关键金属的选择性溶出,是未来发展方向。

电冶金法回收废旧锂电池

与酸浸或碱浸等传统方法相比,电冶金法在从废lib中回收关键金属方面受到越来越多的关注。电冶金是一类涉及使用电解、电弧炉和其他电气操作的冶金技术,包括电积、电精炼、电镀和电铸四种工艺。电化学过程使用原位产生的电子作为氧化剂或还原剂,而不是在其他循环过程中使用的外源化学物质。电化学辅助浸出被认为是环保的,比传统的需要大量反应物、高浓度酸和高温的水浸出方法更有效。影响电冶金回收性能的主要因素有:(1)电流密度/施加电压;(2)电解液浓度;(3)浸出时间、温度、混合程度等。

总结