尽管电池隔膜材料位于电池内部,不影响电池的储能和输出,但其机械性能对电池的性能和安全性能起着至关重要的作用。锂离子电池尤其如此,因此电池制造商在设计电池时开始越来越关注隔膜的性能。在设计电池时,分离器不会影响电池的性能,除非由于分离器的不均匀性或其他原因影响电池的功能和安全性。

电池使用不当(如短路、过充电等)会导致其温度升高,这可能会使隔膜的电阻增加2-3个数量级。隔膜不仅需要能够在130°C左右中断电流,而且还需要在更高的温度下保持其软化完整性。如果隔膜可以完全中断电流,则电池可能在过充电测试期间继续发热,导致热失控。高温的软化完整性对于电池在长期过充电或长期暴露于高温环境中的安全性能也非常重要。

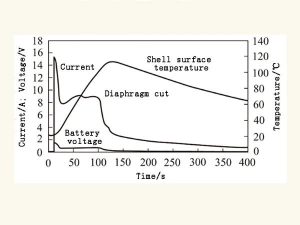

图1是18650锂离子电池的典型短路曲线,带有电流阻断分离器。阴极材料为LiCoO2,阳极材料为MCMB碳阳极材料。电池没有其他可以在隔膜中断电流之前起作用的安全装置,如有源电流阻断装置(CID)、正温度系数电阻器(PTC)等。在使用小型分流电阻器对电池进行外部短路的瞬间,由于流过电池的大电流,电池开始发热。隔膜的电流中断功能在大约130°C时起作用,以防止电池前进和发热。蓄电池电流开始下降。这是由于隔膜的电流中断功能导致电池内阻增加。电池隔膜的电流中断功能可防止电池的热失控。

当电池充电控制系统无法正确反馈电池电压或电池充电器损坏时,此时电池将过充电。当发生过充电时,残留在正极材料中的锂离子继续被提取并插入负极材料中。如果达到碳负极的最大锂插入容量,多余的锂将以金属锂的形式沉积在碳负极材料上,这大大降低了电池的热稳定性。因为焦耳热与PR成比例,所以在更高的充电和放电条件下产生的热量将显著增加。随着温度的升高,电池内部可能会发生几个放热反应(如锂和电池电极之间的反应、正极和负极材料的热分解反应以及电解质的热分解作用等)。

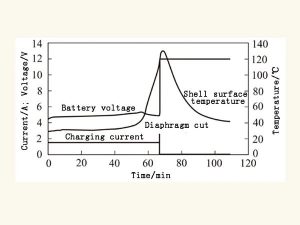

当电池温度达到聚乙烯熔点附近时,分离器的电流中断功能工作,如图2所示。18650锂离子电池的CID和PTC被移除,隔膜被留下进行过充电测试。如图1所示,电流减少是由于电池内阻的增加。一旦隔膜的微孔因软化而塌陷或闭合,电池就无法再充电和放电。如果继续过度充电,尽管隔膜可以保持其电流中断特性,但此时不允许电池发热。

为了防止内部短路,隔膜不能允许任何枝晶穿透。当电池发生内部短路时,如果这种故障不是瞬间发生的,那么隔膜是唯一可以防止电池热失控的装置。但是,如果加热速度过快,故障瞬间发生,隔膜将无法中断电流;如果加热速率不是很高,隔膜的电流中断功能可以起到控制加热速率的作用,以进一步防止电池的热失控。

在针刺测试过程中,当钉子插入电池时,会发生瞬间内部短路。这是因为在指甲和电极之间形成的回路之间的电流产生大量热量。指甲和电极之间的接触面积根据针穿透的深度而变化。针穿透越浅,接触面积越小,局部电流密度和热量产生越大。当局部产生的热量导致电解质和电极材料分解时,就会发生热失控。另一方面,如果电池被完全穿透,接触面积的增加将降低电流密度。由于电极和钉子之间的接触面积小于电极和金属集电器之间的接触区域,因此内部短路电流远大于外部短路电流。

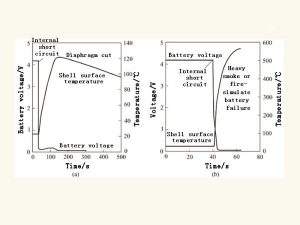

图3是具有隔离电流中断功能的18650电池的针刺试验图,其中正极材料为LiCoO2,负极材料为碳。可以清楚地看到,当钉子穿过时,电压突然从4.2V下降到0V,电池的温度上升。当加热速率较低时,当电池温度接近隔膜的当前中断温度时,它将停止加热[如图3(a)所示];如果加热速度过快,当达到隔膜电流中断温度时,电池将继续加热,隔膜电流中断将失去其功能[图3(b)]。在这种情况下,隔膜的电流中断为时已晚,无法生效以防止电池的热失控。因此,隔膜在模拟针刺和冲击试验中的作用只是延缓内部短路引起的热失控。具有高温软化完整性和电流中断功能的隔膜需要通过内部短路测试。大容量电池中使用的薄隔膜(<20μm)也必须表现出与较厚隔膜类似的各种性能。隔板的机械强度损失需要通过电池的设计来平衡,隔板在水平和垂直方向上的性能也必须一致,以确保电池在非正常使用期间的安全。

目前,微孔膜在电池隔膜中的应用正在研发中,凝胶电解质和聚合物电解质也在进一步探索中。特别是在聚合物电解质的开发中,电池中没有液态有机电解质的挥发,因此电池的安全性更高。