随着锂电池制造成本的降低和产品性能的提高,锂电池在人们生活中的应用越来越多。这对锂电池的产品性能提出了更高的要求,也对锂电池制造工艺提出了更严格的要求。锂电池的核心工艺之一是电极片的制备。锂离子电池正负极片制备完成后,通过缠绕或层压等工艺将电解液注入电池中,通过封装、充电和放电活化后即可使用。

电池电极片介绍

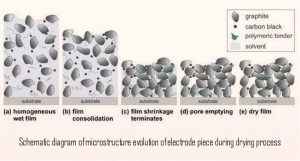

其中,电池电极片是夹层结构的复合材料,主要由活性材料颗粒、粘合剂和导电剂组成的双面多孔涂层和夹在在中间的金属集电箔组成。阴极和阳极电极浆料的制备完成后,通过涂覆工艺将其涂覆在铝箔和铜箔上。对于电极片的涂覆过程来说,涂覆后电极片的干燥是主要的能耗单元之一,也是研究的重点。有关信息,请参阅电池铝箔制造商和全球十大锂电池铜箔公司,希望对您有用。

电极片干燥过程中残留的溶剂对电极片后续处理的稳定性、容量和循环寿命有很大影响。该工艺不仅影响电池的制造成本,还间接决定了电池的制造工艺水平和安全性。由于对锂电池电极片的涂覆和干燥工艺缺乏深入研究,目前普遍难以从质量上提高干燥效率。

电极片干燥技术

干燥的直接目的是促进溶剂从涂料浆料中高效快速地去除。电极片的干燥方法有很多种。常见的干燥方法主要有热风干燥(对流热风干燥、双面送风悬浮干燥、循环热风冲击干燥)、过热蒸汽干燥、远红外辐射干燥和微波干燥。每种方法都有其优缺点,也有其应用,主要取决于各自工艺参数的设置和溶剂残留量的控制要求。

热风干燥

传统的热风干燥法是最早广泛使用的方法,设备简单易操作。热风干燥中的热量来自电能或蒸汽热。锂电池电极片浆料中活性材料的粒度为纳米级,干燥时颗粒孔径约为数十纳米,具有毛细管多孔介质的特性。因此,当涂料浆料干燥时,溶剂去除方法对电极活性材料的均匀分布有很大影响。

一般采用双面送风悬浮干燥的方式对双面片材进行干燥,干燥效率高,干燥效果好。然而,送风机的功耗相对较大,并且严格控制送风的均匀性。否则,涂层厚度的均匀性将较差,并且会增加箔材的难度,并且容易损坏皮带,从而导致停机。

在此基础上,研制的循环热风冲击干燥装置具有较高的工作效率。这种方法将热空气高速喷射到涂层浆料的表面上,这削弱了涂层表面的不均匀性,提高了涂层的厚度一致性。在实践中,干燥过程是通过分段调节风量和空气温度来调节的,这需要大量的投资和复杂的维护。

红外线干燥

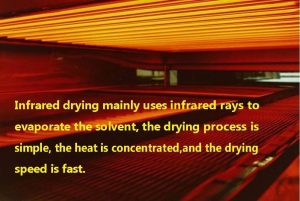

与热风干燥不同,红外干燥可以去除电极涂层中的毛细管水分和表面残留水分,特别适用于大厚度的高能电极涂层。红外辐射干燥主要利用红外线蒸发溶剂,干燥过程简单,热量集中,干燥速度快。它通常与对流干燥相结合,形成一个混合干燥系统。由于涂层厚度的差异,红外干燥温度的不均匀性尚未完全解决,浆料对非水溶剂的干燥效率不足。

微波干燥

微波干燥技术通过微波介电加热来促进电极片中水分的去除。微波炉是体积加热。在干燥时,电极片内部的自由水首先被蒸发,形成高的蒸发压力梯度并加速内部水的迁移。微波混合干燥可以大大提高干燥效率,干燥过程中对涂层的损伤较小,但容易造成电极片的鼓包和油炸。

在实践中,各种电池制造商往往不会单独使用某种干燥方法,而是在热风干燥的基础上结合红外和微波等干燥技术来提高干燥效率。虽然红外干燥可以弥补微波辅助技术的不足,但红外线的均匀性较差,导致电极片的干燥速率不一致,降低了电池的容量一致性。

干燥工艺参数及电极片缺陷

目前,主要的干燥方法仍然是热风干燥。在干燥过程中,热风速度、空气温度、涂层厚度、浆料特性和干燥设备结构都会受到影响。良好的干燥工艺确保了浆料流体的均匀涂布,提高了动力电池的一致性,确保了活性材料的良好分散性,并形成电解质通道以增加活性材料的充放电速率。

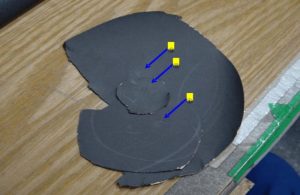

干燥不良可能导致涂层出现结块、针孔、厚度不均匀、划痕和拖尾等各种缺陷。干燥过程操作不当将直接导致动力电池性能下降,每批电极片的一致性会恶化,这将严重影响匹配工艺段的产量和模块的循环寿命。涂层的整体干燥时间较短,主要考虑了热风温度、风速和浆液固含量(溶剂含量)的影响。

热空气温度

在初始阶段,不同溶剂使用的温度不同。例如,水性溶剂在低温下不容易干燥,并且温度低,定速段的维护时间更长。通常,当水性浆料的热风温度为90°C时,电极片的干燥速度更快,干燥缺陷更少。

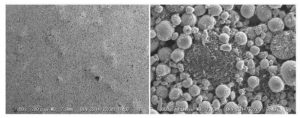

研究发现,当干燥温度较低时,粘合剂的分布更均匀,集电体与活性材料之间的结合更强。干燥温度高不仅容易导致粘合剂局部富集,而且表面平整度差,降低了缠绕过程的产率。这是因为过高的温度会使电极片的表面硬化,导致电极片破裂和起皱。

在干燥过程中,涂层溶剂持续蒸发,粘度迅速增加,但表面溶剂的迁移率高于箔端附近。由于表面张力的剧烈变化,容易出现蜂窝网络、厚边缺陷或粘合剂/固体颗粒的团聚。

热风速度

热风干燥过程中气流速度过快会导致涂层不均匀,直接影响动力电池的性能。因此,应在不同阶段控制空气流速。通常,粘度较低的浆料比粘度较高的浆料更敏感。为了减少涂层的流动和损坏,有必要使用低空气速度进行干燥。

如果烤箱的空气速度太大,涂层容易产生气泡。这是因为进出涂层烘箱的风管中积聚了大量灰尘,增加风量(风速)容易卷起积聚的灰尘,这些灰尘散落在潮湿的涂层表面并产生大量气泡。散斑缺陷是由热空气流速不稳定引起的图案状散斑的形成。

涂层厚度

涂层的厚度主要由电池的充放电和容量特性的设计参数决定。涂层较厚,容量较大,但充放电速率有限。涂层薄,电池充放电率大,容量相应有限,涂层干燥快,涂层缺陷相对较少。一般认为,涂层越厚有利于干燥应力的释放,涂层附着力越好,涂层越薄,粘合剂等非活性材料的偏析越弱。干燥后活性材料的界面分析表明,导电剂分散不均匀主要影响集电体电阻,而涂层厚度没有显著影响。如果涂层厚度没有得到适当的控制,就很容易产生褶皱和条纹等缺陷。

浆液性质

浆料的影响主要体现在溶剂的含量和类型,以及活性物质的分散和粘附特性上。电极片的干燥受涂层工艺的影响很大,涂层要求均匀、无明显颗粒。干燥时,热空气的相对干燥度通常通过前段的部分回风来降低,以避免过度去除表面溶剂,而后段则要求可以适当提高温度,以提高干燥效率并减少溶剂残留。在干燥的早期阶段,浆料的流动性较大,溶剂的特性影响干燥过程,活性物质的颗粒重排过程发生在分散过程中。

干燥后期的溶剂含量较低,涂层基本上失去了流动性。活性物质和粘结剂的分散性是影响后期干燥的主要因素。通常情况下,粘合剂的分散性受到干燥速率的影响,如果操作不当,则会出现明显的团聚现象,这可能是由于大量溶剂蒸发导致粘合剂富集所致。

总结

电极片干燥涉及多相材料在不同尺度上的传输,具有物理过程复杂、干燥过程多样的特点。涂料粘结剂在干燥过程中的聚集方式受干燥过程的影响很大,活性材料团聚体形成的微孔通道在不同尺度上具有不同的传输过程。

在实践中,需要综合考虑涂层浆料的性能、涂层方法以及随后的制造工艺,如轧制。对电极片干燥工艺与电极片成本和质量之间关系的研究仍然不足,缺乏对锂电池生产专用干燥设备的详细研究。需要不断积累涂层干燥工艺数据和经验,优化涂层干燥方法。