对于大容量电池,通常有数千个电池串联使用,每个电池单元的规格一致、性能良好、稳定性决定了整个电池组的容量、循环寿命性能和安全性是否优秀,因此对电池单元的一致性要求很高。

锂离子电池组制造商需要从生产工艺入手,研究主要工艺及其生产设备对电池一致性的影响。本文分析了影响锂离子电池一致性的因素及七项改进措施。

锂电池不一致的缺点

电池性能的差异主要体现在电池容量、内阻、电压等方面。;电池组化后,在充电过程中,小容量的电池会先充满电,大容量的电池继续充电,这会导致小容量电池被过度充电;

在过充电过程中,锂离子会在石墨负极表面析出树枝状锂。长期过度充电可能导致金属锂从石墨表面垂直生长并刺穿隔膜,导致电池短路甚至起火爆炸;

在放电过程中,容量较小的电池会首先完全放电,但其他电池此时尚未完全放电。如果你想让所有的电池都释放剩余的电量,那么低容量的电池不可避免地会过度放电,长期过度放电会影响整个模块的使用寿命。

同样,在串并联电路中,单电池内阻的差异也会反映出一些电池在充放电过程中充电快、发热量大、放电速率不同的问题。最终会导致电池模块的容量衰减、寿命衰减甚至安全问题。因此,有必要研究影响锂离子电池一致性的相关因素以及相应的改进措施。

影响锂电池一致性的主要因素

锂离子电池的制造过程很复杂,工艺很多;这些工艺可分为三个部分:极片生产、电池单元生产和电池组装。在了解影响锂电池一致性的因素之前,有必要首先了解锂离子电池的制造过程。

每一个制造过程都会对锂电池的一致性产生影响。其中,搅拌、涂装、轧制等生产环节难以控制,最容易产生偏差。成品电池的性能存在差异,这对一致性有很大影响。

混合

混合,包括配料和搅拌,是影响锂电池性能的最关键的过程之一。由于材料的选择、设计、加工、合理的配比和混合工艺对成品的性能至关重要,一些制造商认为,在整个生产过程中,它们对电池质量的影响大于30%。

根据固体含量、活性材料、导电剂和粘合剂的比例计算每种材料的实际用量,然后按去离子水、粘合剂、导电剂、活性材料的顺序加入。在真空条件下混合和搅拌一定时间后,分散体是均匀的,没有气泡产生,并且在调节到合适的粘度后进行涂布。

涂层

在涂层过程中:

1) 如果温度过高,很容易导致极片开裂,如果温度较低,极片不会完全干燥;

2) 表面密度小,无法达到电池的标称容量,循环性能差。如果表面密度高,在浪费材料的同时,正极过多可能会形成锂枝晶,造成安全隐患;

3) 如果涂层尺寸过小或过大,可能导致充电和放电过程不安全和短路;

4) 第二表面和第一表面之间的错位也可能导致负电极没有完全包围正电极。因此,涂层工艺的质量和一致性对锂电池性能的一致性有重大影响。

影响涂层质量的因素有很多,如:涂层头的制造精度、设备运行的稳定性、运动过程中动态张力的控制、干燥过程中的风量和压力以及温度曲线的控制。

滚动

轧制的目的是使活性材料和箔的结合更加致密和厚度均匀。碾压密度的大小直接影响电池的性能和一致性:

1) 过大的压实密度使颗粒之间的接触过于紧密,电子导电性增强。但是,离子运动通道减少或堵塞,不利于容量发展,放电过程中极化增加,电压下降,容量下降;

2) 压实密度过小,颗粒间距离大,离子通道多,电解质吸收量大,有利于离子运动,但由于颗粒间接触面积小,不利于电子传导,放电极化增大。

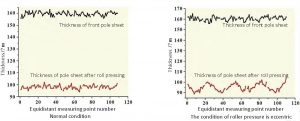

简而言之,不同压实密度的锂电池的初始容量、内阻和容量循环性能完全不一致,压实密度的微小差异将导致电池性能的巨大不一致。因此,轧制必须确保极片厚度均匀,以确保压实密度一致,生产性能一致的锂电池。压实密度的控制主要通过控制碾压厚度来实现。

轧制设备的质量主要取决于空载辊隙、轧机刚度、轧制件入口厚度、轧制件变形阻力、轴承油膜厚度和轧辊偏心率等因素;此外,当辊在轧制机中偏心时,轧制后的电极片厚度会波动至±7μm,这将严重影响电池的一致性。

电池一致性改进措施

1.生产工艺尺寸

控制电池各种原材料的稠度——很好地监测浆料的流变性和粘度,不要长时间离开浆料,以确保涂布时浆料的流变性能相同;做好涂层参数的监测,尤其是磷酸铁锂浆料的监测。由于磷酸铁锂颗粒细小,浆料的加工性能较差,因此在涂布过程中应注意放慢涂布机的速度;

检测磁极片的外观,并将有缺陷的磁极片移除;称重杆件;比较在液体注入之前和之后电池的不良质量;注意涂料、化学成型等环节的温湿度控制;制定各种原材料的标准,严格按照标准对原材料进行检验和储存;

对过程进行严格的统计过程控制(SPC),以确保每个过程都在规定的公差范围内;以确保实现过程能力指数,从而使其遵循生产参数的正态分布。

2.工艺尺寸匹配

确保电池组使用统一规格型号的电池,并确保电池的质量,特别是初始电压的一致性。筛选条件为:电压、内阻和电池形成数据;一致性评价方法有很多,最常用的有区间系数法、标准差系数法和阈值法。

结合聚类分析,利用每个检测点在设定的时间间隔内形成的电池充放电曲线的形状、距离和面积进行科学分类,以确定电池的一致性。基于容量或电压阈值,计算充放电曲线的形状、曲线之间的距离、曲线包围的面积等,并选择能够反映曲线一致性的参数进行判断。

在充放电过程中,曲线越近,相对距离越小,曲线包围的面积越小,组之间的差异越小,从而实现最佳的一致匹配。

3.电池电量平衡管理

从电池管理系统的角度,掌握电池组中单体电池不一致的发展规律,及时调整或更换极端参数的电池,确保电池组参数的不一致性不会随着时间的推移而增加;

避免对电池过度充电,并尽量防止电池深度放电。确保电池组有良好的使用环境,尽量保证温度恒定,减少振动,确保水、灰尘等污染电池极。同时,从能源管理和策略的角度,引入实用的电池组能源管理和均衡系统,制定合理的电池均衡策略,积极干预,减少电池不一致。如果你想了解BMS相关的制造商,这里有十大电池管理系统供应商。

4.电池热管理

电池在使用过程中,内阻、电池布局等因素的差异会导致其在充放电过程中自身温度和环境温度的差异,从而直接导致其输出性能的差异。

电池热管理的作用是将电池组的工作温度保持在电池的最佳工作温度范围内,以确保电池之间温度条件的一致性,从而确保电池工作参数的一致性。

5.控制策略

在能量管理方面,当允许输出功率时,应将电池放电深度降至最低。锂离子电池在深度放电条件下变得不那么稳定,并且电池组的寿命降低。尽量防止电池深度放电,同时避免对电池过度充电。

配备均衡电路的系统可以防止单个电池过度充电,适当降低充电结束电压,并延长电池组的循环寿命。

6.设备

通过选择高自动化、高精度、高稳定性和智能化的设备,确保单个电芯的一致性,减少不同电芯之间的差异和人为因素的影响。例如:在自动进浆系统中,需要注意防止储罐中的浆液分层,监测过渡筒中的浆液液位,螺杆泵的稳定性,以及过滤罐堵塞是否及时清理等。

选用高精度涂布头、运行稳定、动态张力控制、干燥风量、气压、温度曲线控制优秀的涂布设备;使用X/β射线在线监测涂层表面的密度,测量极片表面的温度,并在线监测流量、粘度和温度。

7.其他

在日常使用和维护过程中,对测量中容量较低的电池单独充电进行维护,以恢复其性能;定期用小电流对电池组充电进行维护,以促进电池组自身的平衡和性能恢复;

在使用环境方面,为了确保电池组有一个良好的使用环境和一致的条件,这需要电池管理系统和车辆控制器来实现。

结论

锂电池的一致性对电池产品的容量合规性、循环寿命甚至安全问题都有非常重要的影响;一致性问题受到多种因素的影响,这些因素具有传递性和累积性。尽管不能完全消除不一致性,

但可以从生产工艺尺寸、装配工艺尺寸、电池平衡管理、热管理、控制策略、生产设备等方面进行改进。电池生产设备对电池产品制造质量起着决定性作用。质量要求越高、一致性要求越严格、电池安全性越高,生产设备就越重要。

主要的锂离子生产商只能通过不断的设备技术创新来推动电池行业的发展,这体现在微观层面的设备承载技术和质量,技术和质量引领设备的方向。