随着社会的发展,社会活动越来越丰富,中短距离交流越来越普遍。舒适便捷的出行方式一直受到人们的尊重。其中,电动自行车、电动助力车、电动滑板车等两轮车备受人们青睐。越来越多的两轮车也产生了越来越多的安全问题,而这些问题大多与电池的散热有关。

两轮电动自行车电池的散热设计应满足以下要求:

1、两轮车蓄电池组应满足复杂试验条件下的可靠性和安全性要求;

2、满足复杂工况下热环境的要求;

3、在有限的结构空间内满足电池冷却系统的限制性要求。

两轮车蓄电池的散热设计

使用散热片散热

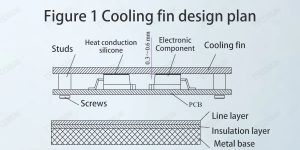

在两轮车锂电池行业中,散热片一般用于加热电池组电路保护板中容易发热的电子元件,并通常与热硅树脂结合完成散热。图1显示了散热片的设计方案。PCB板上有螺丝安装孔,螺柱由供应商预先铆接压在散热片上,形成散热片组件。散热片组件与安装孔对齐,并用螺钉锁定在加热部件的保护板上。

一般建议在电子元件与散热片之间预留足够的空间,0.3~0.6mm,预留空间不宜过大,以免过多的胶合成本浪费,预留空间也不宜过小,以免散热器与电子元件发生干扰,容易损坏电子元件。此时,通过热硅胶在电子元件和散热片之间形成热传递系统。

散热片具有将加热部件产生的热量散发到周围空气中的功能,使加热部件的温升不会或不会达到因过热而失控的情况,并保持正常的输出工作状态。散热片通常由铝合金、青铜或黄铜制成薄片、板材和板材,散热片的散热能力与散热片的材料、厚度和面积密切相关,设计者可以根据实际情况进行相应的调整。这种结构易于加工和安装,成本相对较低,是最常见的散热方式。

铝基板散热

铝基板是由铝作为金属层基板制成的印刷电路板。电子元件以印刷电路板为载体,通过印刷电路板上的镀铜电路实现元件之间的连接和传导。传统的印刷电路板基板是FR-4,它是环氧树脂绝缘体,热的传导效果不是很好。

以FR-4为基板的印刷电路板的传热性能已经无法满足一些高导热性产品的需求,影响了印刷电路板在某些特定场合的使用。印刷电路板上的局部加热无法有效排空,随着时间的推移,热量的积累容易导致电子元件罢工甚至故障等,而铝基板工艺的出现可以在更大程度上解决散热的主要问题。

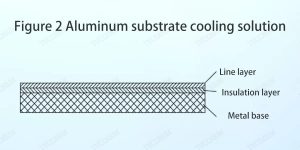

图2显示了铝基板的散热结构。通常,铝基板的单个面板由三层结构组成。第一层是表面层的线路层,电子元件可以通过SMT附着在线路层的不同点上,实现电路原理的连接和控制。第二层连接上下绝缘层,其材料为绝缘体,绝缘层需要具有良好的导热性,导热性越好,越有利于散热,容易散热。第三层是金属基底,它连续地散发上述两层的热量。铝基板具有更好的散热性能和更低的热阻,因此铝PCB具有较长的寿命。在两轮车动力电池领域,一般用于大功率、储能产品的电动摩托车电池组。

有机硅热片散热

导热硅胶片散热方案也是常用的散热方式之一。因为没有绝对光滑的物体。在电子显微镜下,看似光滑的平面有不同程度的凸起或凹陷,这被称为物体的表面粗糙度。当两个不同的结构部件组装在一起时,由于表面粗糙度的存在,会形成无数的微孔。微孔的存在不利于热传导,增加了热传播的热阻。此时,可以在两个物体之间引入能够导热的导热硅树脂片。

导热硅胶片被赋予一定的预压,因为硅胶材料柔软,可以不同程度地进入微间隙,大大降低热阻,改善结构件之间的热传导,有效地解决了两个结构件间的热传导问题。以下是导热硅树脂片材的设计案例。图3显示了导热硅树脂片的散热设计方案。电池单元安装在塑料支架A和支架B的安装孔中,支架上设有螺丝紧固结构,用于将电池单元紧紧固定。电池和电池之间的串联和并联连接是通过凸点焊技术完成的。

连接后,锂电池电源组被充电,电池组不能直接接触铝圆柱体。在这种情况下,在导电片和铝圆柱体的内壁之间存在一定的间隙。由于空气的热导率仅为0.0242W(/m·K),热传导受到严重阻碍。最终,电池和导电片的温度积累将导致电池启动温度保护并停止供电工作。在该方案中,将导热硅树脂片引入电池组一侧导电片和铝圆柱体之间的间隙。为了考虑电池的可制造性,电池组的另一侧用PC片绝缘。

电池组安装在铝筒中的设定位置,并且电池组通过螺钉从铝筒的顶部固定,使得电池组紧密地附接到铝筒的上侧。这里需要注意的是,导热硅树脂片需要一定的预载荷,因此在设计时需要考虑导热硅树脂板的压缩量。在有机硅压缩范围内,压缩率越大,热阻越小,导热效果越好。导热硅树脂片可以去除间隙中的空气,大大降低接触热阻。这样,对于锂离子电池的充电和放电,在放电过程中,电池芯和导电片产生的热量可以通过热硅树脂片传递到铝壳上,热量通过铝壳主体散发,以达到电池组正常工作的目的。

![]()

导热灌封胶散热

热灌封胶通常分为环氧树脂体系和有机硅橡胶体系。固化后的环氧树脂体系的硬度是刚性的,固化后的有机硅橡胶体系的柔软性是弹性的。有机硅橡胶体系又分为单组分机械灌封胶和双组分机械灌注胶。单组分灌封胶粘接性能好,附着力强,相应的流动性会较差。双组分灌封胶附着力差,但流动性好,固化快。考虑到生产效率和固化速度的特点,电池组的整体填充方案通常选择双组分机械填充密封胶。

双组分灌封胶在灌装前单独存放。使用时,两种成分在专用填充设备中按一定比例充分均匀混合,并通过填充口进入电池组。灌封后,灌封胶混合物可在室温下固化。图4显示了导热灌封胶的散热方案。铝筒的两侧分别设有面壳和底壳,底壳和铝筒通过螺钉固定形成铝筒预处理,将电池组件组装到铝筒预加工上,然后将面壳组件与铝筒锁定形成半成品。底壳上开有两个孔,一个用于涂胶,另一个用于排气。

图5显示了电池组的截面。热灌封胶通过灌封孔进入灌封通道,然后从灌封通道转移到电池内部,填充电池内部。电池芯和保护板用灌封胶包裹。当电池工作时,热源产生的热量通过热灌封胶及时传递到铝壳上,从而降低热源的温度。同时,热灌封胶方案还可以在电池中起到防水作用,提高电子元器件、电池和导电片的防水防潮性能。

热灌封胶具有一定的弹性,在电池组振动、跌落、冲击等可靠性测试中,可以有效减少外部冲击对电池造成的损伤。但热灌封胶粘剂散热方案也存在重量相对较大、成本较高、不利于电池修复的缺点,建议设计者根据实际情况进行优化设计。

散热方案比较与总结

散热器散热方案通常与热硅树脂相结合,用于加热电池组电路保护板中容易发热的电子元件。成本更经济,是两轮电池组最基本、最常见的冷却方式。铝基板散热方案通常用于具有大功率和储能产品的电动摩托车。在两轮电池组领域,使用场景相对简单。在相同形状尺寸的条件下,成本比普通印刷板高出约30%。

导热硅胶片散热方案,由于硅胶片质地柔软,易于修剪,大大提高了导热硅胶片使用的便利性。在满足隔热功能的同时,可以考虑结构的导热性和结构的阻尼。然而,热导率略低于散热器的热导率。热灌封胶散热方案具有良好的嵌缝性能和防水功能。热灌封胶的导热性一般,优点是可以完全包裹热源,与热源的接触面积最大。

因此,当电池组是防水的,并且电池单元有速率放电的要求时,这是一个很好的解决方案。然而,经过包装后,不容易拆卸,而且维修更费力。灌封后的电池重量大,成本相对较高,如果对产品成本和维修有特殊需求,则有必要仔细考虑这种结构。