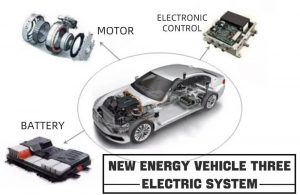

锂电池作为高压电池,因其能量密度高、环保、寿命长、充电快等优点,受到3C数码、电动工具等行业的青睐,对新能源汽车行业的贡献尤为突出。

接下来,我们将帮助大家了解锂离子动力电池组的分类、组成、工艺流程和生产线。

锂离子动力电池组的基本介绍

锂离子动力电池组的分类

1.什么是锂离子动力电池组

锂电池电芯、锂电池模块和锂电池锂离子电源组的一般区别:

电池单体:构成电池锂离子电源组和电池锂离子电源组的最基本元素,一般可提供的电压在3v-4v之间;

电池锂离子电池:由多个单体集合在一起形成一个物理模块,提供更高的电压和容量。

电池锂离子电源组: 一般是由多个电池锂离子电源组组成。同时,还增加了电池管理系统(bms),这是电池厂提供给用户的最终产品。

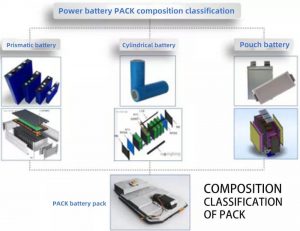

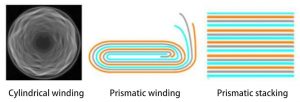

作为锂离子动力电池组的核心部件,目前根据电池的形状主要分为三类:棱形外壳、圆柱体和软性锂离子动力电池组(聚合物电池)。正负电极以不同的方式被封装在相应的外壳中。

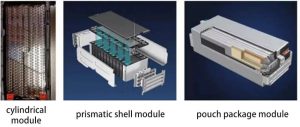

2.电池模块

通过组装单体电池,通过母线将电池组成不同的串联和并联,可以采用螺丝焊接、电阻焊接、超声波焊接、超声波铝线焊接和激光焊接。考虑到生产产量、效率和连接点的内阻,目前激光焊接是许多电池制造商的首选。

锂离子动力电池组的组成

主要包括电池模块、机构系统、电气系统、热管理系统和BMS几个部分。

1.电池模块

电池模块负责储存和释放能量,为汽车提供动力。

2.机制系统

主要由电池锂离子动力包上盖、托盘、各种金属支架、端板和螺栓组成,起到支撑、抗机械冲击、机械振动和环保(防水防尘)的作用。

3.电气系统

主要由高压跳线或高压线束、低压线束和继电器组成。高压线束可以看作是锂离子动力电池组的 “大动脉”,它将动力电池系统的心脏动力源源不断地传输给各个需要的部件。

低压线束可以看作是锂离子动力电池组的 “神经网络”,它实时传输检测信号和控制信号。

4.热管理系统

热管理系统主要有四种类型:空气冷却、水冷却、液体冷却和相变材料。以水冷系统为例,热管理系统主要由冷却板、冷却水管、隔热垫和导热垫组成。

5.BMS

电池管理系统Battery management system。它主要由CMU和BMU组成。

●CMU:电池监测单元,负责测量电池的电压、电流和温度等参数,以及平衡等功能。当CMU测量这些数据时,它通过前面提到的电池 “神经网络 “将数据传输给BMU。

●BMU:电池管理单元电池管理单元。

它负责评估由CMU传输的数据。如果数据异常,它将保护电池,发出减少电流的请求,或切断充放电路径,以防止电池超过允许的使用条件,同时也管理电池的功率和温度。

根据之前设计的控制策略,判断出需要报警的参数和状态,并将报警信息发送给车辆控制器,最后传达给驾驶员。以下是相关的十大电池管理系统供应商。

工艺流程

电池锂离子动力包是新能源汽车的核心能源,为整车提供驱动力。作为新能源汽车的核心部件,其质量直接决定了整车的性能。锂电池制造设备一般分为三种类型:前端设备、中端设备和后端设备。

设备的精度和自动化水平将直接影响产品的生产效率和一致性。虽然电芯和模块的种类不同,但锂离子动力电池组的组成和工艺一般都是一样的。主要分为装配工艺、气密性测试工艺、软件编写工艺、电气性能测试工艺等。

生产线的介绍

锂离子动力电池组的组装过程中,有很多柔性电路和压装紧固。自动化难度高,投入产出比不高。因此,后端设备的自动化程度会低于前段和中段,但它与圆柱体、棱形壳体、软质锂离子动力包中的三种锂离子动力包电池兼容。

可能需要自动化的工作岗位:

●下壳体自动上线

●模块自动上线进入壳体

●模块固定并紧固

●上线并紧固上盖

●自动涂抹A/B型热敏胶(根据工艺)。

●自动涂抹密封胶(根据工艺)。

●成品下线

此外,有人会提出,铜牌安装和螺丝拧紧、气密性测试、EOL测试也需要自动方法。这种情况比较少,稳定性也难以保证。

后端锂离子动力电池组生产线批量生产设备主要有两种操作方式:

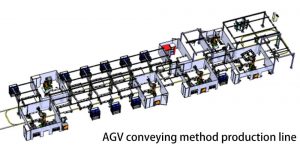

1. AGV+装配小车

过去主要用在汽车厂,现在电池厂也在慢慢推广这种模式

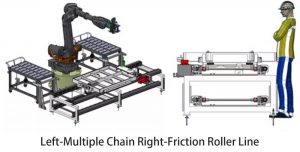

2. 输送线+托盘模式

辊道线/辊道摩擦线/多链条输送线

总结

随着动力电池产业的发展逐渐成熟,锂电池组的模块化技术也将越来越成熟。锂离子动力电池组技术的发展涉及多学科、多领域的知识,需要跨学科的技术整合。

总而言之,包括十大动力电池企业在内的汽车企业要想大规模生产出在寿命、稳定性、可靠性、安全性等方面完全满足新能源汽车要求的动力电池组产品,需要进行大量的工程实践和试验验证。而产品的不断优化和升级过程。